技術を知る

設備の紹介

ベアリング用部品の製造設備

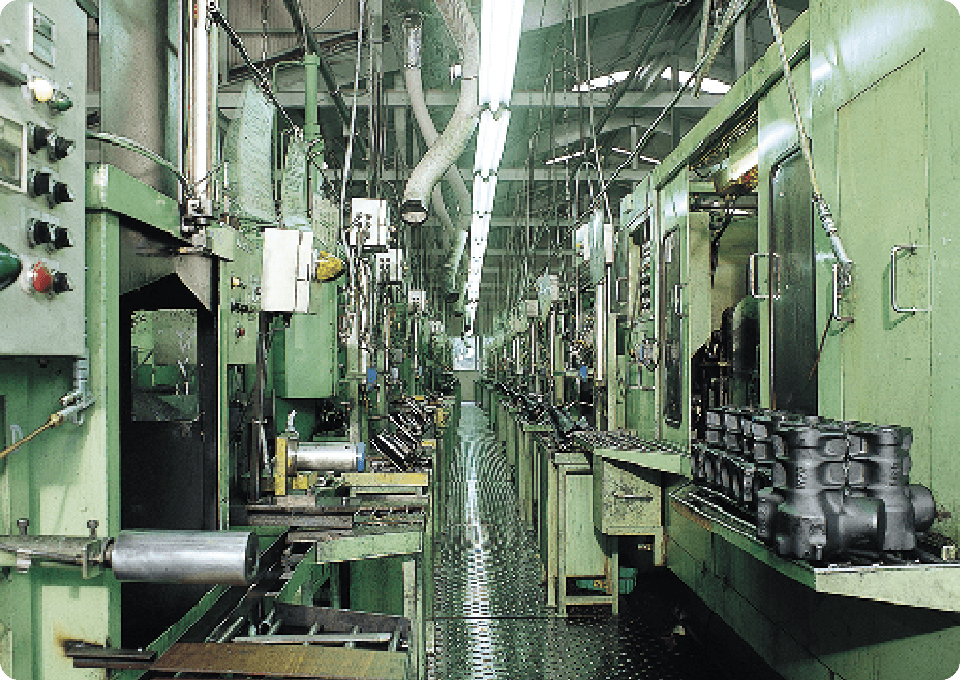

当社では熱間プレスローリングラインをはじめ、中型軸受の熱間鍛造品をワンラインで加工できる3000ton、2500tonトランスファープレスを配備。ビレット切断から加熱、プレス、焼鈍、ショットブラストさらには旋削加工、転造、検査、出荷、納品にいたるまで、一貫した生産システムを構築しています。

-

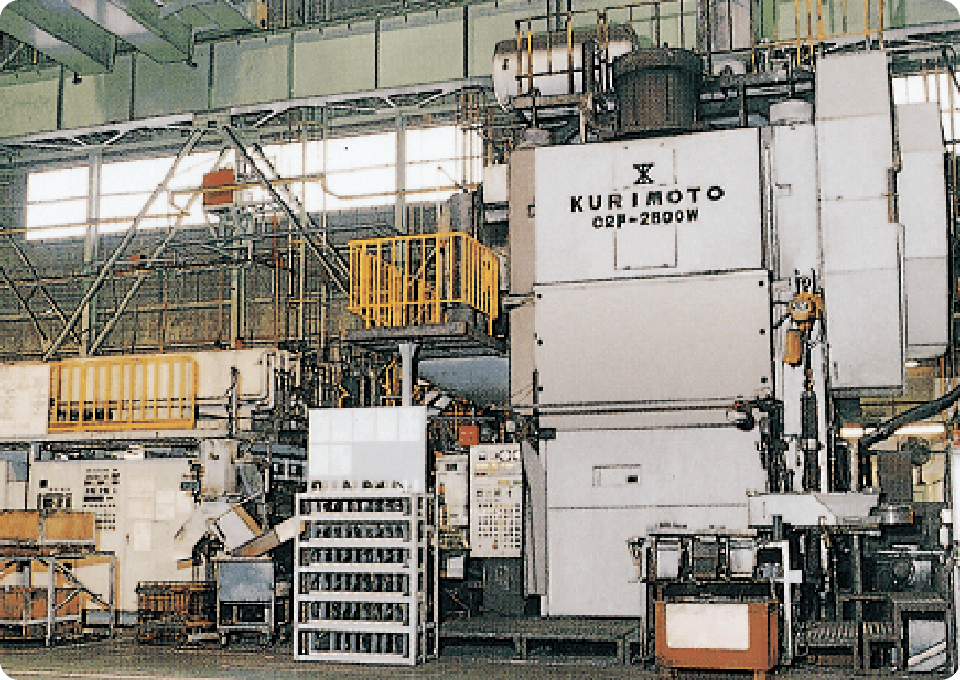

2500tonトランスファーライン

多品種及び、異型品にも柔軟に対応するラインです。

-

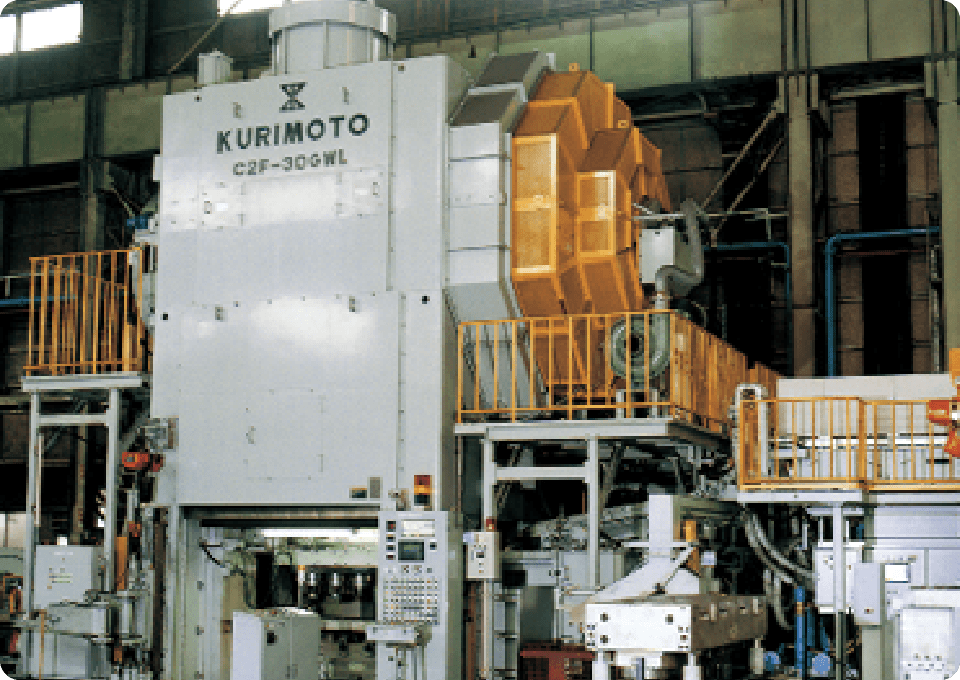

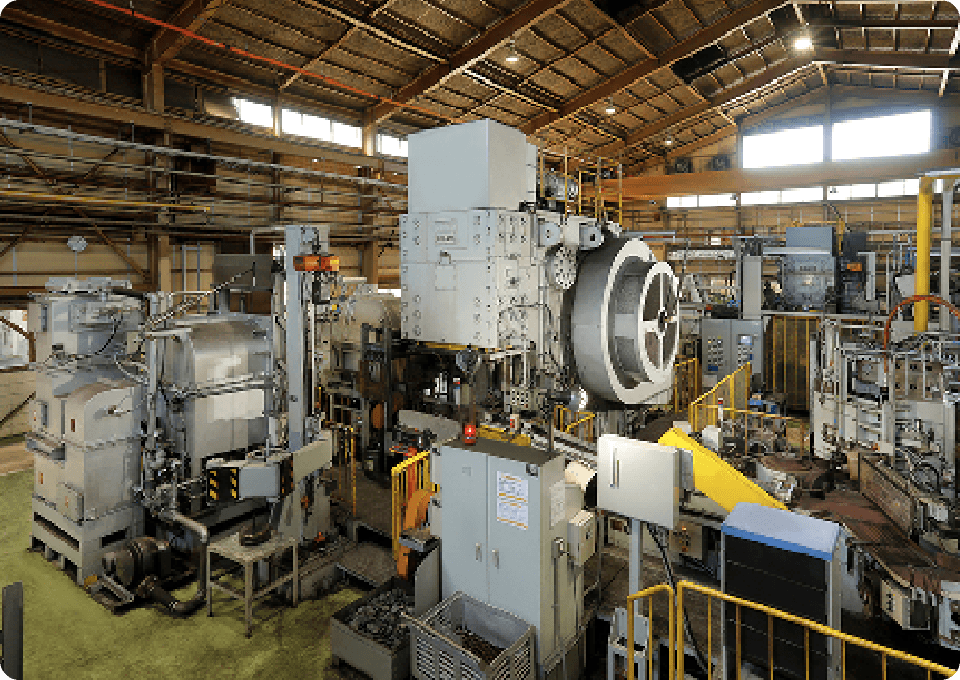

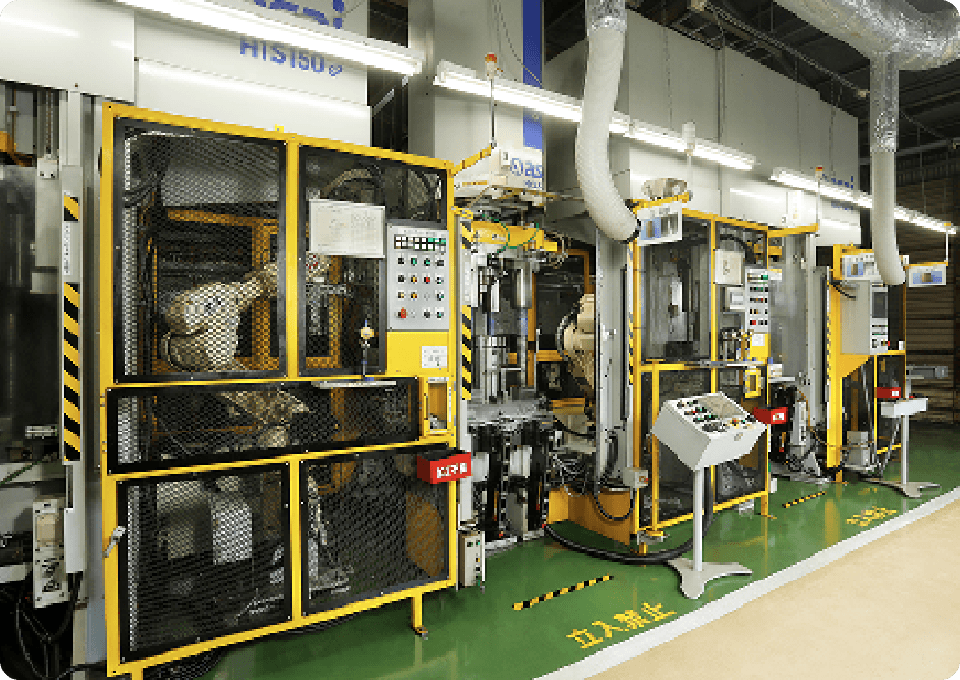

3000tonトランスファーライン

プレスマスター及び、トランスファーマスターのモードを持つ複合ラインです。

-

縦型プレスローリングライン(R150W)

熱間ビレットをプレスし、プレス後は鍛造ブランクを回転させ正確な圧延成形を行ない、より完成品形状に近づけ高い材料歩留りを実現します。

-

横型プレスローリングライン(R320)

多品種、小ロット生産するため金型を共用化。 受注から納品までリードタイムを限りなく短くしたラインです。

-

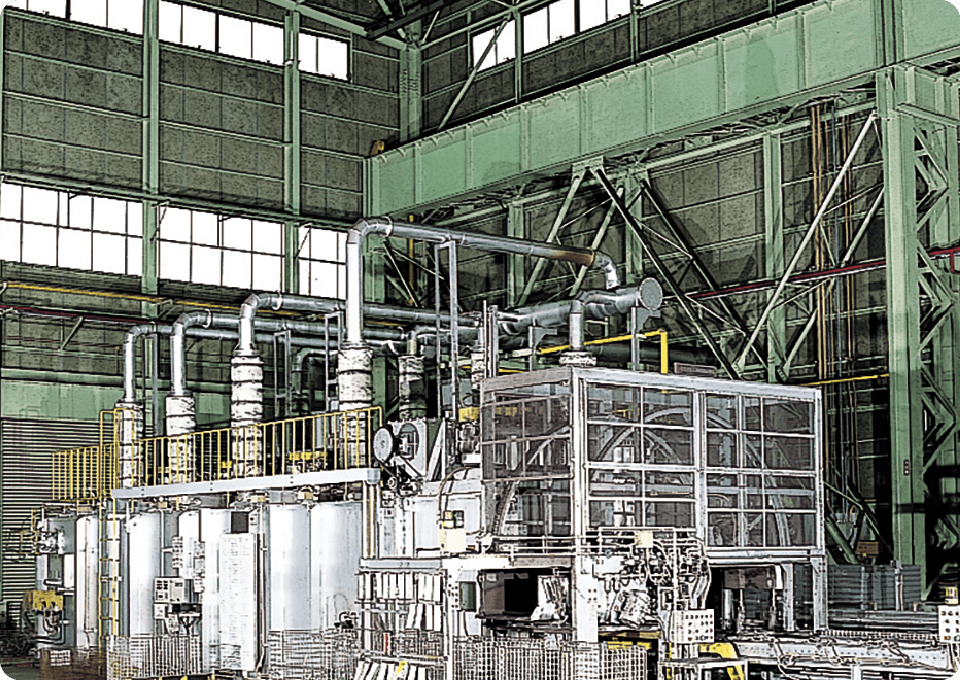

連続焼鈍炉

軸受鋼の金属組織の安定と切削工程の効率アップの為焼きなましを行います。

-

HUB旋削焼入ライン

旋削と焼入・焼戻し工程を直結させた外輪、内軸ラインです。

-

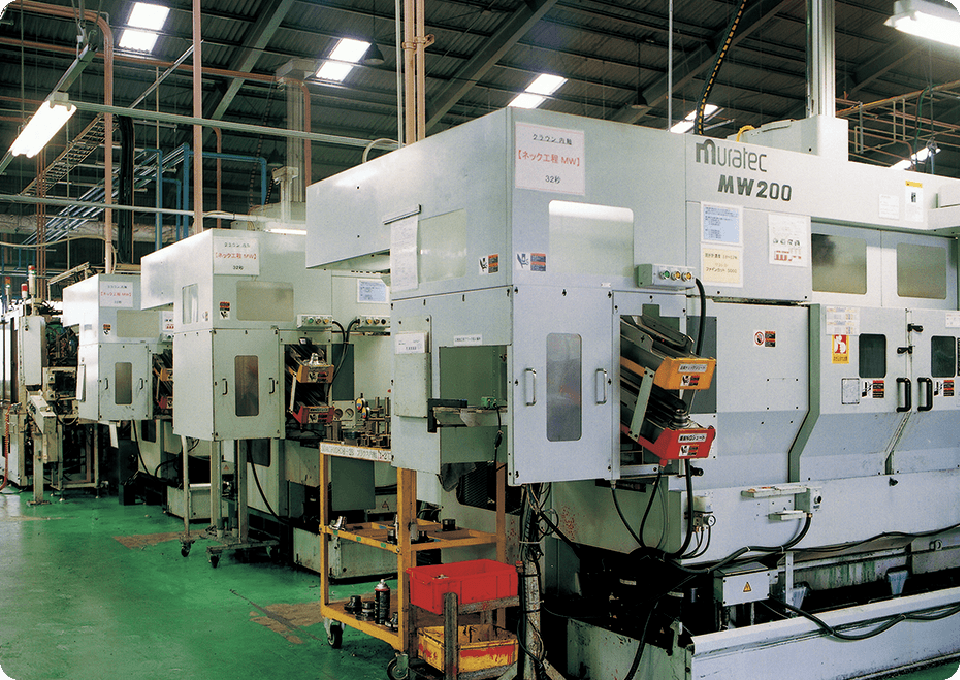

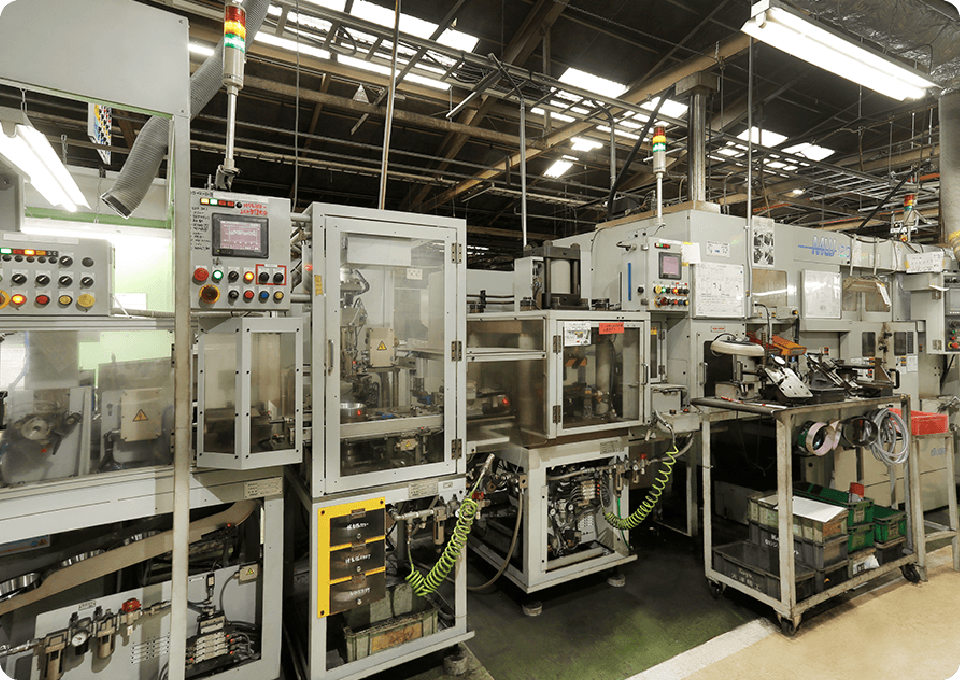

NC旋削ライン

一度プログラミングを行えば同一作業を繰り返すので、品質や作業時間に安定性があるラインです。 高精度・特殊形状の部品の加工ができます。

-

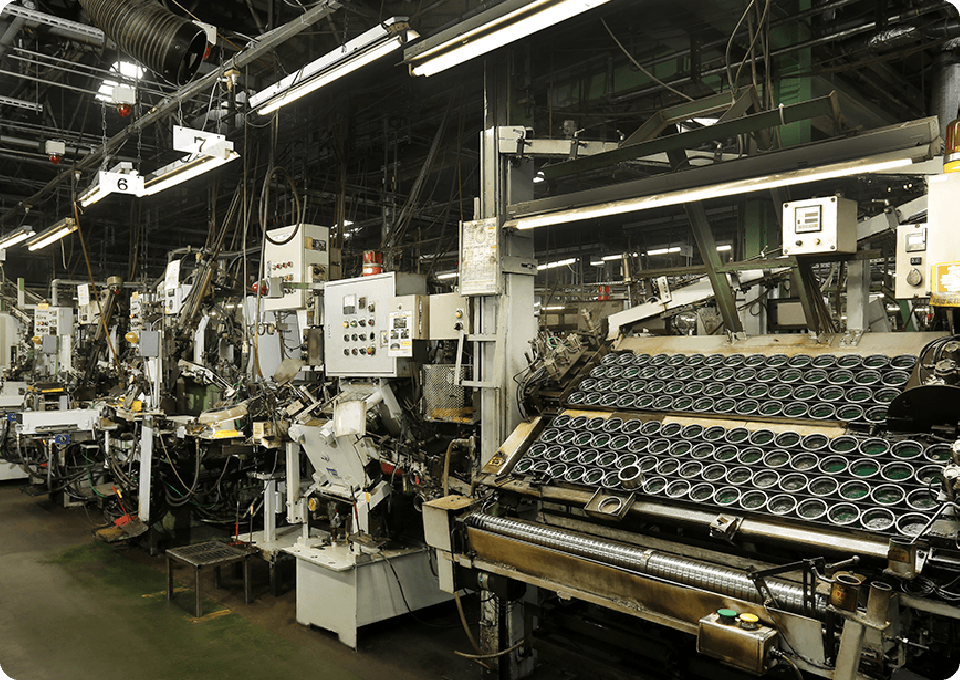

冷間転造旋削ライン

冷間ローリングにより旋削工程を少なくし、高い材料の歩留り、高品質の玉軸受内輪・外輪ラインです。

ステアリング用部品の製造設備

当社では電動パワーステアリング、パワーステアリング、マニュアルステアリングの各種部品を高品質・高能率で生産しています。製品の形状、品質に応じてNC旋盤、マシニング、穴あけ、ネジ切り研磨機や自社開発機など多種類の設備を配備したラインとなっています。

-

インプットシャフト加工ライン

鍛造、旋削一貫会社の特長を生かした、加工ラインです。 材料供給、加工、検査を自動搬送装置で連結した全自動の高効率ラインです。(写真:鍛造ライン)

-

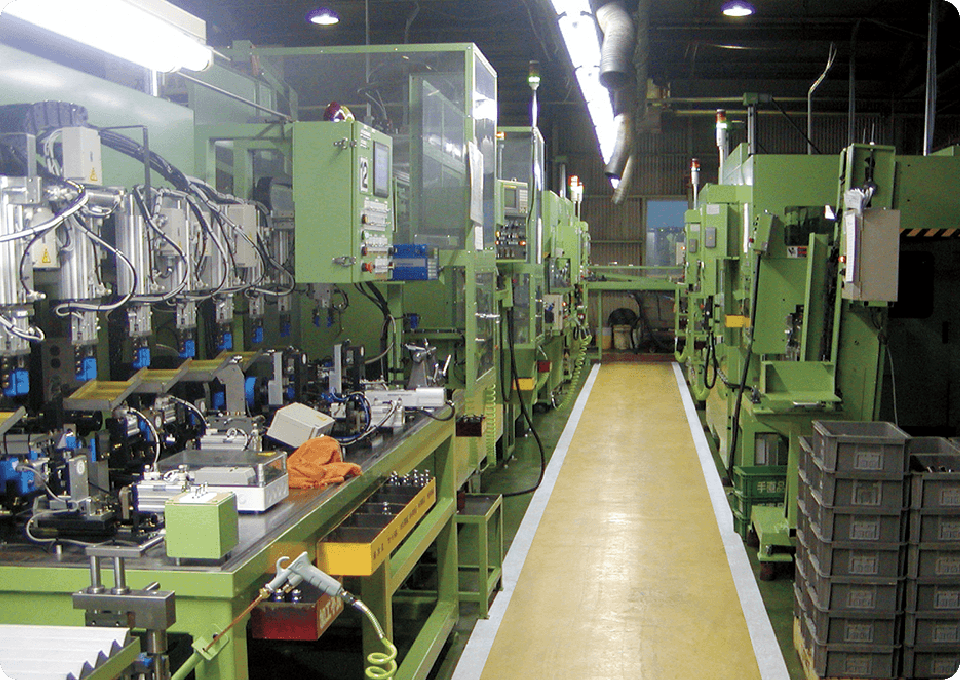

ロアーシャフト加工ライン

材料の供給、NC旋盤、セレーション転造盤、ネジ転造、研磨機検査機などを自動転送装置で連結した全自動化の高能率ラインです。

-

ステアリングギアボックス加工ライン

製品の条件に合わせ能率の高い自社開発の専用機を組合せたラインで完成品は後加工なしで直接組付、出荷されるのに対応し高品位の品質保証をしている。

-

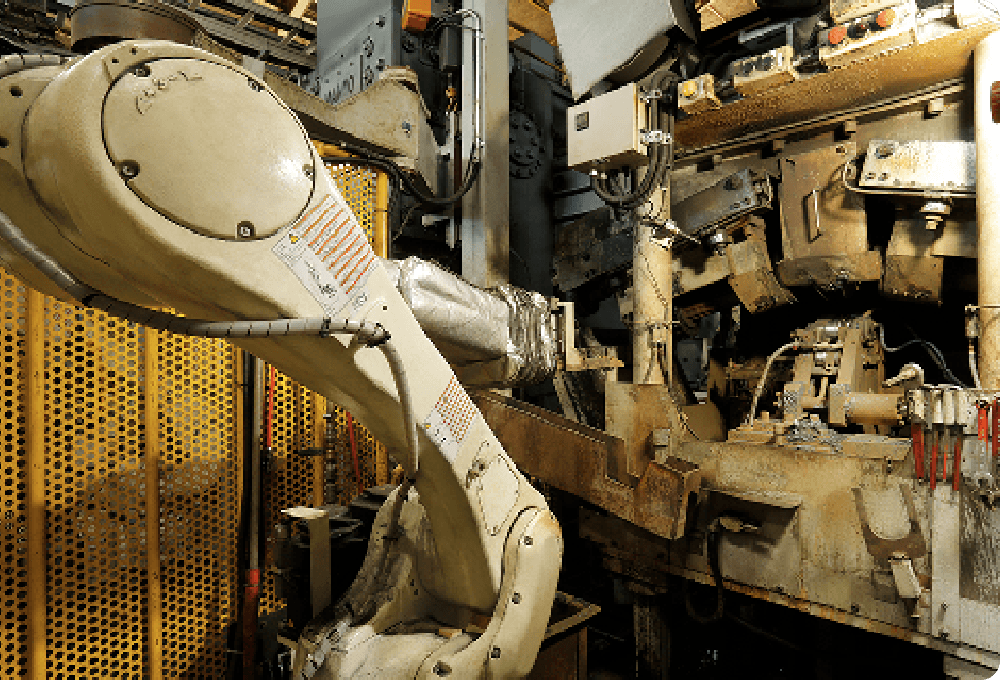

スタータ部品加工ライン

材料供給・NC旋盤・検査機をロボットで連結した自動化ラインです。

金型設計/製作

当社では電動パワーステアリング、パワーステアリング、マニュアルステアリングの各種部品を高品質・高能率で生産しています。製品の形状、品質に応じてNC旋盤、マシニング、穴あけ、ネジ切り研磨機や自社開発機など多種類の設備を配備したラインとなっています。

-

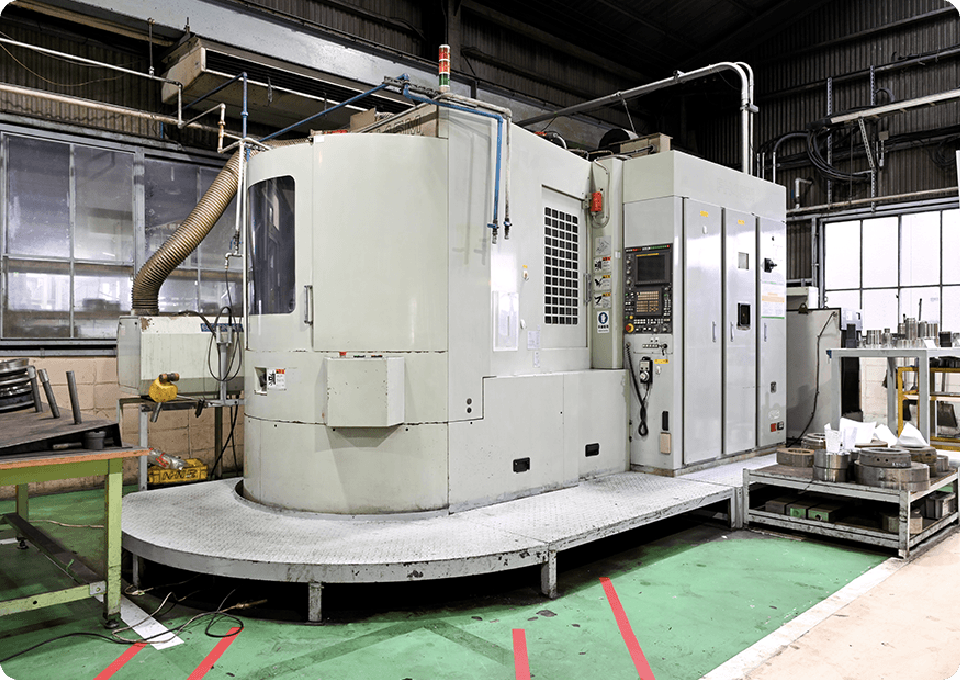

マシニングセンタ

金属製作では金属加工用マシニングセンタを導入して高精度化、高速化に対応しています。

-

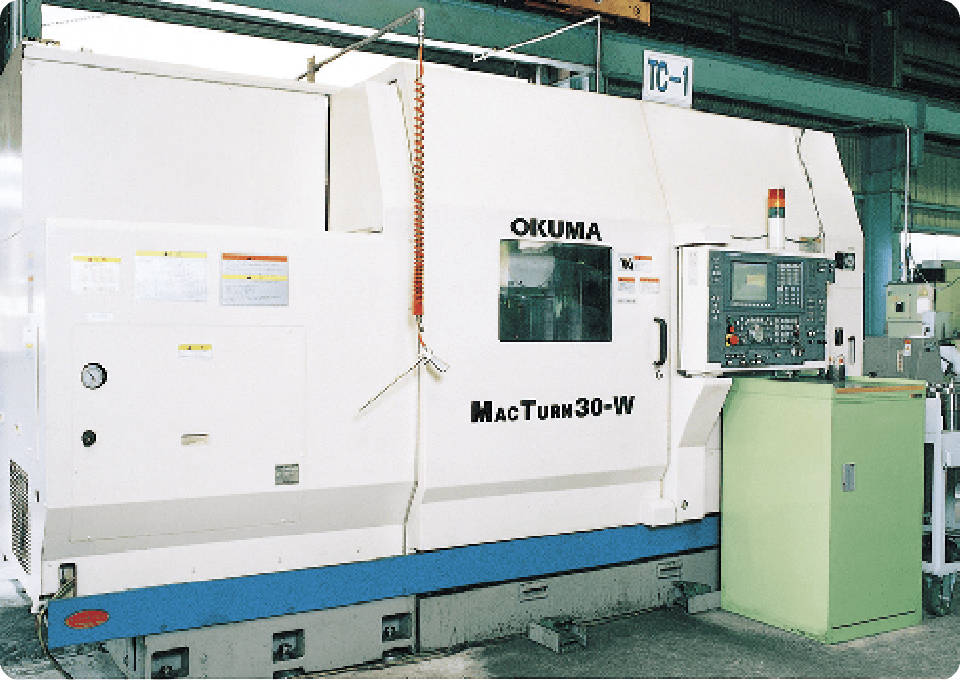

ターニングセンタ

ターニング加工に高能率を発揮する、ターニングセンタを導入して、高精度な金型づくりを行っております。

品質管理

よりすぐれた製品をタイムリーに供給、これは”モノづくり”の基本です。 永遠のテーマ「絶対品質」にむけて、ハード面ではより高効率で正確な寸法管理を行う自動検査機の導入、ソフト面では”改善の提案精度”や”QCサークル活動”を通じて従業員の意識と自主性、創造力を高め、全工程で安定品質を作り込む活動を展開し、当社の品質管理システムを確立しています。このように優れた製品づくりは社員の意識レベルの高さで支えられています。

-

マイクロビッカーズ硬度計

HUBユニット高周波焼き入れ部の表面硬度及び、焼き入れ硬化層深さを測定。又、測定結果はパソコン内で処理して検査表としてすぐにプリントアウト可能

-

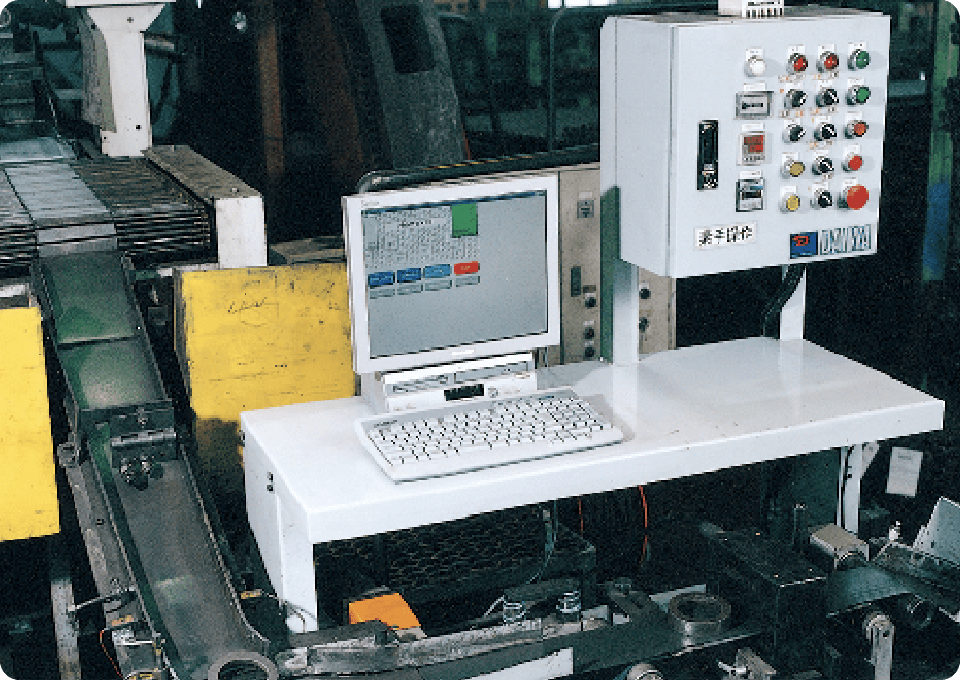

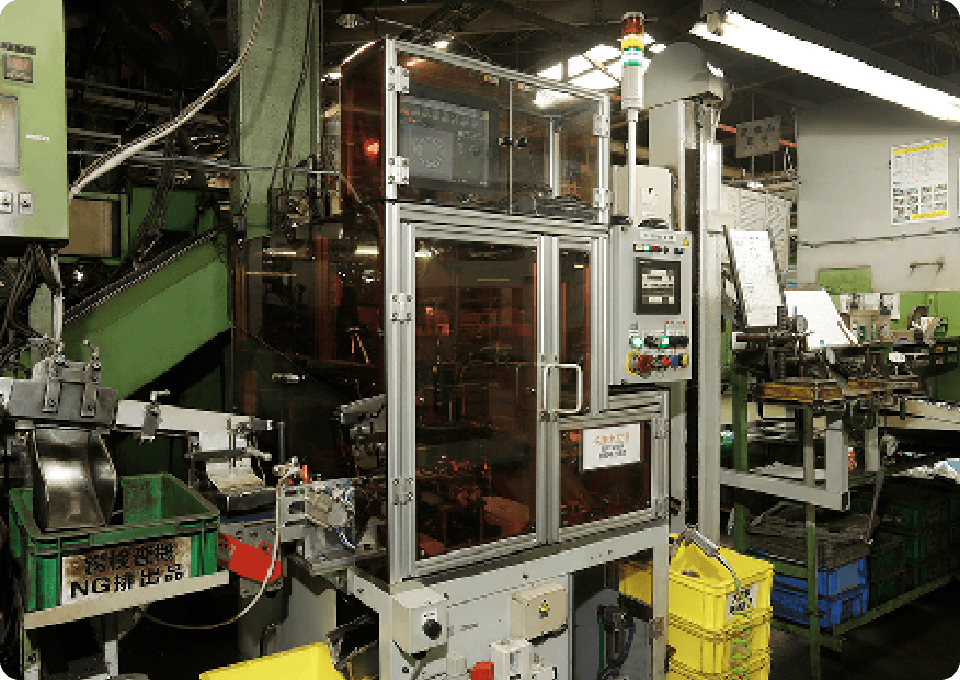

外観自動検査機

軸受内外輪旋削完了品のキズと製品刻印の異常をレーザーとカメラ画像で自動検査する設備です。